2021-05-31

可靠性试验-可焊性不良失效分析系列案例

印制电路板(PCB)表面连接盘是PCB 线路与外部元器件连接的端点,连接方式有焊接、压接、铆接和粘接等,目前主流的焊锡接合(Solder Bonding)是PCB上连接各种元器件,实现电气功能最常用的连接方式。

PCB连接盘都是铜导体,最终都要进行表面涂覆处理(包括有机防氧化涂层(OSP)、热风整平(HASL)、化学镀镍浸金(ENIG)、化学浸锡(ISn)、化学浸银(IAg)、电镀镍金等),目的是保护连接盘铜面不被污染、氧化,提高可焊性和结合力。

对于喷锡板和沉锡板,在完成表面处理后,铜与锡之间均会形成一定厚度的铜锡合金层(IMC),当焊盘局部位置锡层厚度过薄时,就可能产生IMC层裸露在焊盘表面的情况,即表面合金化,IMC层是铜与锡之间的过渡层,它的出现表明未出现虚焊的情况,但其润湿性较差,一旦裸露在焊盘表面,则容易引起可焊性不良。

现对一例表面合金化导致的可焊性失效案例进行分析。

1 样品描述

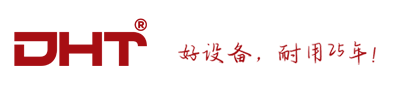

同型号回流后的PCBA和浸锡实验后的PCB均存在局部焊盘缩锡现象。

图1不良PCBA和PCB外观图

2 数据分析

2.1 金相显微镜观察

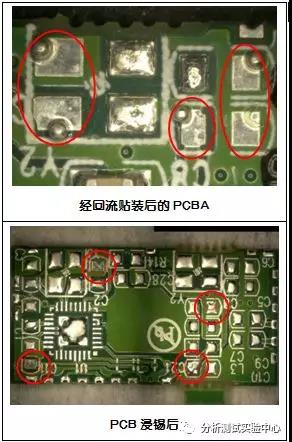

采用金相显微镜对不良PCBA缩锡位置和同型号PCB焊盘进行观察,见图2:

图2 不良板客诉位置和库存板焊盘金相观察

根据上图可以看到,PCBA有明显的缩锡现象;而同型号的PCB焊盘锡面颜色不均,边缘疑似锡薄。

2.2 锡厚测量

采用X-Ray测厚仪,对PCB锡厚进行测试,结果如表1所示:

如表1所示,存在明显的锡厚不均现象,锡厚位置的厚度满足工艺要求,而锡薄位置低于工艺要求。

2.3 表面微观形貌观察和元素分析

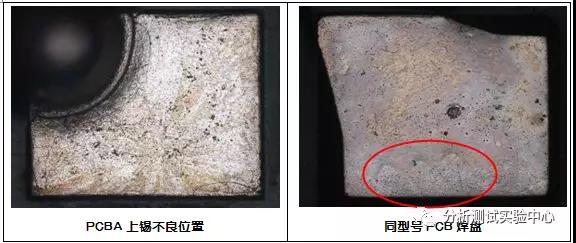

采用扫描电子显微镜和X射线能谱仪,对PCBA缩锡位置表面和同型号PCB焊盘表面进行微观形貌观察和元素分析,如图3所示:

图3 PCBA缩锡位置和未经回流的PCB焊盘表面微观形貌观察和元素分析

从以上微观形貌和元素分析结果可以看到,PCBA缩锡位置和同型号PCB焊盘均主要包含O、Cu和Sn元素,而无异常元素存在,系统技术。两者均分析出了Cu元素,可能存在IMC(Cu-Sn合金层)裸露在表面的情况。

2.4 IMC和锡厚观察

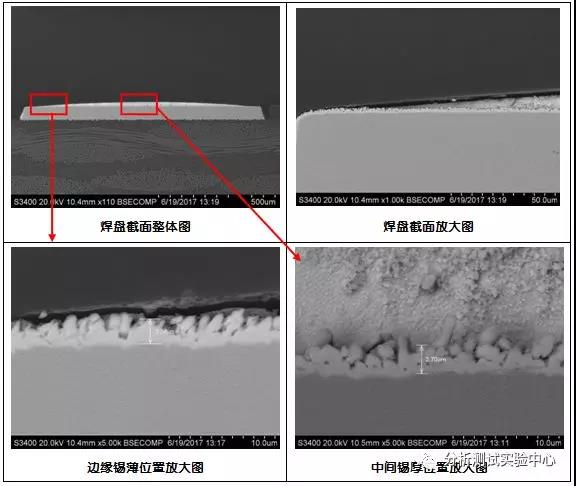

采用扫描电子显微镜对PCB焊盘的IMC和锡厚进行观察,如图4所示:

图 4 库存板焊盘IMC和锡厚观察

由上图可知,PCB焊盘锡层存在中间厚边缘薄的现象,中间锡厚位置IMC为2.70μm,边缘锡薄位置IMC为2.34μm,且已生长至焊盘表面,没有可焊接的锡层。

3 综合分析

以上数据分析,总结如下:

(1) PCBA出现缩锡现象,同型号PCB浸锡也出现同样的现象;

(2) PCBA缩锡位置未见明显杂物污染,同型号PCB焊盘锡面颜色不均,存在锡厚不均现象,且锡薄位置锡厚低于工艺要求,有IMC裸露的风险;

(3) PCBA缩锡位置和同型号PCB焊盘表面元素分析,均未发现异常元素,但是均分析出了Cu元素,可能是IMC生长至焊盘表面所致;

(4)PCB焊盘IMC观察,发现存在中间锡厚边缘锡薄的现象,且边缘IMC已生长至表面,无可焊接锡层。

4 分析结论

PCB焊盘锡厚不均,锡薄位置IMC生长至焊盘表面,无可焊接锡厚,导致了可焊性不良。