解析下一代电芯测试试验箱的领先算法

在全球新能源革命中,动力电池作为关键能源载体的研发与优化成为科技前沿的核心。精确的温控管理对电芯测试至关重要。传统设备在温控精度和能效方面的局限性已无法满足当前严苛的测试需求。DHT®(多禾试验)联合国轩集团原子创新公司推出的的下一代电芯测试试验箱专为动力电池电芯产业量身定制,通过领先的算法CHDHT冷热干湿分量智控技术,突破了传统技术瓶颈。

1. 温度均匀性远超国家标准

下一代电芯测试试验箱采用CHDHT冷热干湿分量智控技术,通过实时监控并调整温控系统,确保样品环境温度分布更加均匀。将温度均匀性提升至0.1-0.5℃,远超国家标准±2℃,避免了传统设备中的温差过大现象,从而提升了电芯测试的精度与可靠性。

客户案例:一家位于北欧的电动汽车动力电池电芯研发公司,在寒冷环境下(低至-40℃)遇到电芯稳定性问题。使用DHT®(多禾试验)的下一代电芯测试试验箱后,该公司能够在-40℃至80℃范围内保持0.3℃的温度均匀性,确保了电芯在极端条件下的稳定性和一致性,最终推出了耐久性更强的动力电池电芯产品。

2. 高精度控温,确保试验环境一致性

CHDHT冷热干湿分量智控技术,实时分析并调整制冷量,确保温度变化与电芯需求高度匹配。不仅能精确计算每个阶段所需的制冷量,还能根据样品实际需求自动调整输出,避免过度制冷或加热带来的温度波动。

客户案例:一家位于亚热带地区的动力电池电芯制造商,在高温潮湿环境中面临电芯性能下降的问题。为了模拟真实使用场景,他们需要进行从室温快速升至60℃并在湿度90%条件下的测试。采用下一代电芯测试试验箱能够保持温度波动不超过±0.2℃,有效避免了传统系统中的温度滞后问题,确保了电芯测试结果的高度一致性和可靠性。

3. 能效优化,延长设备使用寿命

除了提高温控精度外,该技术还注重能源消耗和设备的长期运行稳定性。通过精确调节机制,能够根据每个温度阶段的实际需求,精确计算并输出所需的最小制冷量。这种精准的调节方式降低能耗并减轻设备负荷,延长设备使用寿命。

客户案例:一家位于中东的动力电池电芯生产企业,在高温干燥环境中面临高能耗和设备频繁故障的问题。引入下一代电芯测试试验箱后,能耗降低了30%,设备工作负荷也减少了20%。经过五年使用,设备依然保持高效运行状态。

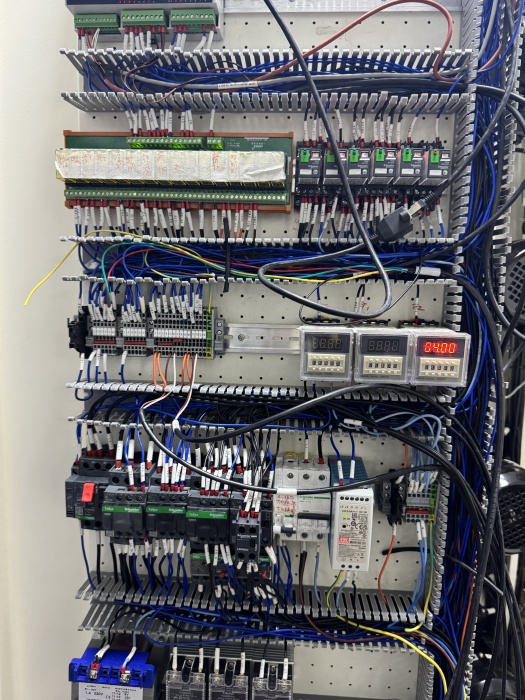

4. 智能化温控,助力未来发展

该技术集成了高度集成的传感器与算法系统,能够自动识别环境和样品的实际需求,智能调整温控策略并具备自我学习功能,不断优化算法,提高系统的自适应能力和优化精度。。这使得下一代电芯测试试验箱不仅具备高度的实时响应能力,还能根据外部条件与试验需求灵活调整。

客户案例:一家位于北美海岸线的动力电池电芯供应商,面临多变的气候条件,需在广泛温度范围内进行精确电芯测试。利用CHDHT技术建立的智能测试平台,实现了从-20℃到60℃范围内的精确温度控制。通过自我学习功能,系统减少了每次测试的准备时间约25%,提高了整体测试效率和数据准确性。

随着动力电池技术和应用场景的不断扩展,对测试设备的要求也在不断提高。基于CHDHT冷热干湿分量智控技术的下一代电芯测试试验箱专为动力电池电芯产业量身定制,通过精确的温控、能效优化及智能化调节,不仅克服了传统设备的局限,满足了高精度、高效率的测试需求,也为电芯研发和生产提供了可靠的技术支持,推动着动力电池电芯行业的可持续发展。